Niezbędne podsumowanie:

Aby uzyskać szybkie cięcia i największą sztywność, użyj krótszych frezów trzpieniowych o większych średnicach

Frezy trzpieniowe ze zmienną spiralą redukują drgania i wibracje

Używaj kobaltu, PM/Plus i węglika na twardszych materiałach i w zastosowaniach wymagających dużej produkcji

Nakładaj powłoki dla wyższych posuwów, prędkości i trwałości narzędzia

Typy frezów:

Frezy kwadratowesą używane do ogólnych zastosowań frezarskich, w tym do rowkowania, profilowania i cięcia wgłębnego.

Frezy do rowków wpustowychsą produkowane z niewymiarowymi średnicami cięcia, aby zapewnić ciasne dopasowanie pomiędzy rowkiem klinowym, który wycinają, a kluczem lub kluczem.

Frezy kuliste,znane również jako frezy z końcówką kulistą, są używane do frezowania powierzchni konturowych, rowkowania i kieszeni.Frez kulowy jest skonstruowany z okrągłej krawędzi skrawającej i jest używany do obróbki matryc i form.

Zgrubne frezy palcowe, znane również jako młyny wieprzowe, służą do szybkiego usuwania dużych ilości materiału podczas cięższych operacji.Konstrukcja zęba pozwala na niewielkie lub żadne wibracje, ale pozostawia bardziej chropowate wykończenie.

Frezy palcowe z promieniem narożamają zaokrągloną krawędź tnącą i są używane tam, gdzie wymagany jest określony rozmiar promienia.Frezy palcowe do fazowania naroży mają ukośną krawędź skrawającą i są stosowane tam, gdzie nie jest wymagany określony rozmiar promienia.Oba typy zapewniają dłuższą żywotność narzędzia niż frezy kwadratowe.

Frezy do obróbki zgrubnej i wykańczającejsą używane w różnych zastosowaniach frezarskich.Usuwają ciężki materiał, zapewniając gładkie wykończenie w jednym przejściu.

Frezy do zaokrąglania narożnikówsłużą do frezowania zaokrąglonych krawędzi.Posiadają szlifowane końcówki tnące, które wzmacniają końcówkę narzędzia i zmniejszają wykruszanie się krawędzi.

Wiertarkito wielofunkcyjne narzędzia służące do naświetlania, wiercenia, pogłębiania, fazowania i różnorodnych operacji frezowania.

Frezy stożkowesą zaprojektowane z krawędzią tnącą, która zwęża się na końcu.Są używane w kilku zastosowaniach do matryc i form.

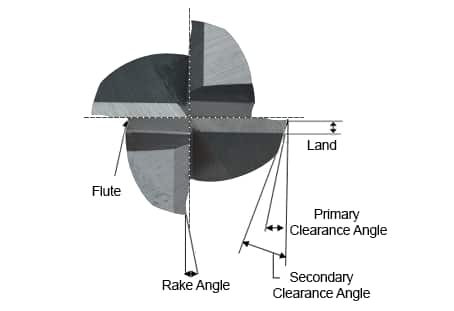

Rodzaje fletów:

Rowki mają rowki lub doliny wycięte w korpusie narzędzia.Większa liczba rowków zwiększa wytrzymałość narzędzia i zmniejsza przestrzeń lub spływ wiórów.Frezy palcowe z mniejszą liczbą rowków na krawędzi skrawającej będą miały więcej miejsca na wióry, podczas gdy frezy palcowe z większą liczbą rowków będą mogły być stosowane do twardszych materiałów skrawających.

Pojedynczy fletkonstrukcje są wykorzystywane do obróbki z dużą prędkością i usuwania materiału w dużych ilościach.

Cztery/wiele fletkonstrukcje pozwalają na szybsze posuwy, ale ze względu na zmniejszoną przestrzeń na rowki, usuwanie wiórów może stanowić problem.Dają znacznie lepsze wykończenie niż narzędzia dwu- i trzyostrzowe.Idealny do frezowania obwodowego i wykańczającego.

Dwa fletprojekty mają najwięcej miejsca na flety.Pozwalają na większą zdolność przenoszenia wiórów i są używane głównie do dłutowania i kieszeniowania materiałów nieżelaznych.

Trzy fletprojekty mają taką samą przestrzeń na rowki jak dwa, ale mają również większy przekrój dla większej wytrzymałości.Służą do kieszeni i rowkowania materiałów żelaznych i nieżelaznych.

Materiały narzędzi tnących:

Stal szybkotnąca (HSS)zapewnia dobrą odporność na zużycie i kosztuje mniej niż frezy kobaltowe lub węglikowe.HSS jest używany do ogólnego frezowania materiałów żelaznych i nieżelaznych.

Stal szybkotnąca wanadowa (HSSE)jest wykonany ze stali szybkotnącej, węgla, węglika wanadu i innych stopów zaprojektowanych w celu zwiększenia odporności na zużycie ścierne i wytrzymałości.Jest powszechnie stosowany do ogólnych zastosowań na stalach nierdzewnych i aluminium o wysokiej zawartości krzemu.

Kobalt (M-42: 8% kobaltu):Zapewnia lepszą odporność na zużycie, wyższą twardość na gorąco i ciągliwość niż stal szybkotnąca (HSS).W trudnych warunkach skrawania występuje bardzo mało wykruszeń lub mikrowiórów, dzięki czemu narzędzie pracuje o 10% szybciej niż HSS, co skutkuje doskonałymi szybkościami usuwania metalu i dobrymi wykończeniami.Jest to ekonomiczny materiał idealny do obróbki żeliwa, stali i stopów tytanu.

Sproszkowany Metal (PM)jest twardszy i bardziej opłacalny niż węglik spiekany.Jest twardszy i mniej podatny na pękanie.PM dobrze sprawdza się w materiałach < 30RC i jest stosowany w zastosowaniach wymagających dużych wstrząsów i materiałów, takich jak obróbka zgrubna.

Węglik lityzapewnia lepszą sztywność niż stal szybkotnąca (HSS).Jest wyjątkowo odporny na ciepło i jest używany do zastosowań z dużą prędkością na żeliwie, materiałach nieżelaznych, tworzywach sztucznych i innych trudnych w obróbce materiałach.Frezy z węglików spiekanych zapewniają lepszą sztywność i mogą pracować 2-3 razy szybciej niż HSS.Jednak większe prędkości posuwu są bardziej odpowiednie dla narzędzi HSS i kobaltowych.

Węglikowe końcówkisą lutowane do krawędzi tnącej stalowych korpusów narzędzi.Tną szybciej niż stal szybkotnąca i są powszechnie stosowane do materiałów żelaznych i nieżelaznych, w tym żeliwa, stali i stopów stali.Narzędzia z ostrzami z węglików spiekanych są opłacalną opcją dla narzędzi o większej średnicy.

Diament polikrystaliczny (PCD)to odporny na wstrząsy i zużycie syntetyczny diament, który umożliwia cięcie z dużymi prędkościami materiałów nieżelaznych, tworzyw sztucznych i niezwykle trudnych w obróbce stopów.

Standardowe powłoki/wykończenia:

Azotek Tytanu (TiN)to powłoka ogólnego zastosowania, która zapewnia wysoką smarowność i zwiększa spływanie wiórów w bardziej miękkich materiałach.Odporność na ciepło i twardość pozwala narzędziu pracować z wyższymi prędkościami od 25% do 30% w prędkościach obróbki w porównaniu z narzędziami niepowlekanymi.

Węgloazotek Tytanu (TiCN)jest twardszy i bardziej odporny na zużycie niż azotek tytanu (TiN).Jest powszechnie stosowany do stali nierdzewnej, żeliwa i stopów aluminium.TiCN może zapewnić możliwość uruchamiania aplikacji przy wyższych prędkościach wrzeciona.Zachowaj ostrożność w przypadku materiałów nieżelaznych ze względu na skłonność do żółknięcia.Wymaga zwiększenia prędkości obróbki o 75-100% w porównaniu z narzędziami niepowlekanymi.

Azotek Tytanu Glinu (TiAlN)ma wyższą twardość i temperaturę utleniania w porównaniu z azotkiem tytanu (TiN) i węgloazotkiem tytanu (TiCN).Idealny do stali nierdzewnej, wysokostopowych stali węglowych, żaroodpornych stopów na bazie niklu i stopów tytanu.Zachowaj ostrożność w przypadku materiałów nieżelaznych ze względu na skłonność do żółknięcia.Wymaga zwiększenia prędkości obróbki o 75% do 100% w porównaniu z narzędziami niepowlekanymi.

Azotek Tytanu Aluminium (AlTiN)to jedna z najbardziej odpornych na ścieranie i najtwardszych powłok.Jest powszechnie stosowany do obróbki materiałów lotniczych i kosmicznych, stopów niklu, stali nierdzewnej, tytanu, żeliwa i stali węglowej.

Azotek Cyrkonu (ZrN)jest podobny do azotku tytanu (TiN ), ale ma wyższą temperaturę utleniania i jest odporny na sklejanie i zapobiega tworzeniu się krawędzi.Jest powszechnie stosowany do materiałów nieżelaznych, w tym aluminium, mosiądzu, miedzi i tytanu.

Narzędzia niepowlekanenie posiadają zabiegów podtrzymujących na krawędzi tnącej.Są używane przy zmniejszonych prędkościach do ogólnych zastosowań na metalach nieżelaznych.

Czas posta: 26.11-2020